Продукция

Система непрерывного измерения температуры жидкой стали

Система непрерывного измерения температуры жидкой стали представляет собой комплексное цифровое решение для температурного мониторинга, специально разработанное для условий сталеплавильного производства.

Описание

маркер

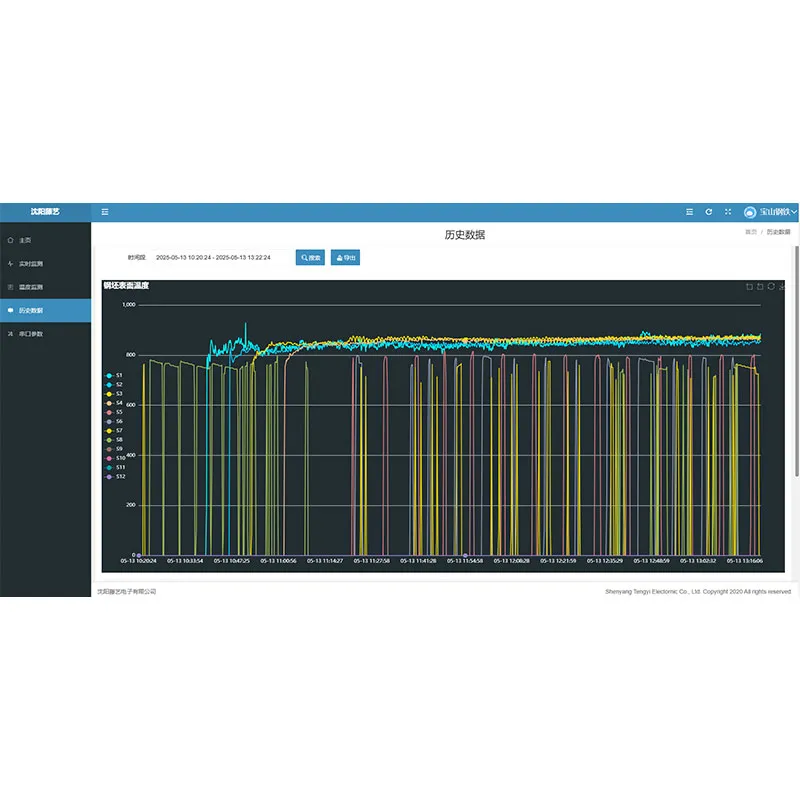

Система непрерывного измерения температуры жидкой стали представляет собой комплексное цифровое решение для температурного мониторинга, специально разработанное для условий сталеплавильного производства. Благодаря согласованной работе ключевых компонентов система обеспечивает непрерывный, точный и постоянный контроль температуры жидкой стали в реальном времени, предоставляя критически важные данные для оптимизации технологического процесса и контроля качества продукции.

Система использует архитектуру "многоуровневого взаимодействия", где каждый компонент имеет четко определенные функции и тесно взаимосвязан. На переднем конце трубка непрерывного измерения температуры (патентованный ключевой компонент) непосредственно контактирует с высокотемпературной жидкой сталью, воспринимая сигналы инфракрасного излучения температуры жидкой стали; измерительный зонд действует как коммутационный узел, стабильно передавая сигналы температуры от измерительной трубки к процессору обработки данных; процессор температурных измерений выполняет вычисления и анализ данных посредством высокоточной обработки сигналов и одновременно передает результаты на малогабаритный дисплей (для мониторинга на рабочих местах вблизи) и крупногабаритный дисплей (для централизованного мониторинга в цехе); параллельно кабель температурных измерений обеспечивает охлаждающий воздушный поток и защиту сигналов для передних компонентов, зажимная скоба поддона гарантирует надежную установку измерительной трубки, а контейнер для хранения зонда защищает неактивные зонды - все вспомогательные компоненты совместно обеспечивают длительную и надежную работу системы.

Система обладает тремя ключевыми преимуществами: во-первых, стабильность полного цикла - круглосуточная непрерывная работа, высокая термостойкость и помехозащищенность, адаптированность к сложным условиям металлургического производства; во-вторых, высокая точность данных - малая погрешность по всей цепочке от сбора сигналов до отображения, обновление температурных данных в реальном времени без задержек; в-третьих, удобство эксплуатации - комбинация дисплеев разных размеров удовлетворяет потребности мониторинга в различных сценариях, интерфейс простой и легкочитаемый, быстрая и эффективная замена компонентов при техническом обслуживании, что позволяет эффективно сократить время простоя печи, снизить эксплуатационные расходы предприятий и способствовать интеллектуализированному и эффективному управлению сталелитейным производством.